มุ่งสู่โรงงานที่เดินเครื่องตลอด 24 ชั่วโมง

สายการผลิตยุคใหม่ของ DENSO ชี้แนวทางความได้เปรียบของภาคการผลิต

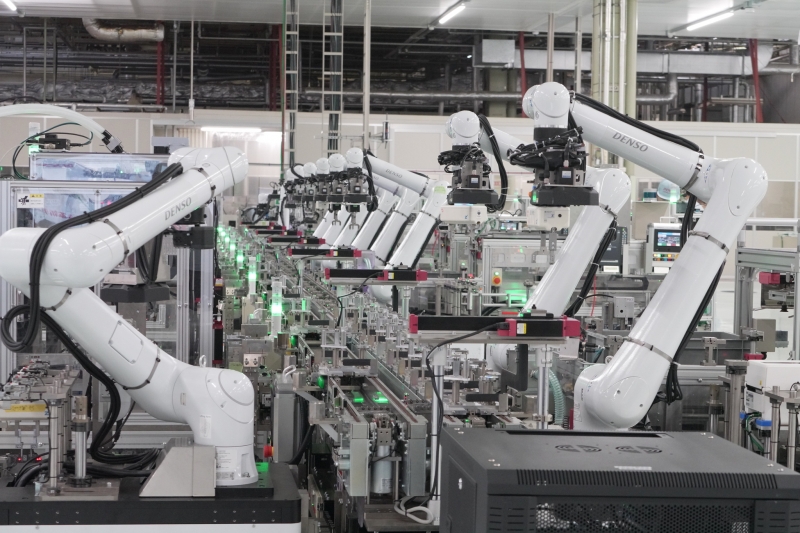

ท่ามกลางการเร่งตัวของยานยนต์ไฟฟ้า (EV) และความไม่แน่นอนของสภาพแวดล้อมทางธุรกิจ ภาคการผลิตของญี่ปุ่นกำลังเผชิญจุดเปลี่ยนครั้งสำคัญ หนึ่งในตัวอย่างที่ชัดเจนคือสายการผลิตยุคใหม่ที่ DENSO ดำเนินการอยู่ที่โรงงานไดอัน เมืองอินาเบะ จังหวัดมิเอะ

DENSO ได้พัฒนาและนำระบบ “Triple S Production System” มาใช้ โดยเป็นแนวคิดการผลิตที่สามารถปรับเปลี่ยนโครงสร้างสายการผลิตได้อย่างยืดหยุ่นตามชนิดสินค้าและปริมาณการผลิต ภายใต้เงื่อนไขของคุณภาพสูง ระบบนี้มุ่งสร้างโรงงานที่สามารถเดินเครื่องอัตโนมัติได้ตลอด 24 ชั่วโมง ควบคู่กับการรองรับการผลิตหลายรุ่นและการเพิ่มประสิทธิภาพการผลิต

หลุดพ้นจากการพึ่งพาสายการผลิตเฉพาะทาง

โดยทั่วไป โรงงานผลิตชิ้นส่วนยานยนต์มักใช้สายการผลิตเฉพาะสำหรับแต่ละผลิตภัณฑ์ วิธีการดังกล่าวเหมาะกับการผลิตจำนวนมาก แต่มีข้อจำกัดด้านความยืดหยุ่น และมีความเสี่ยงสูงเมื่อความต้องการของตลาดเปลี่ยนแปลงอย่างรวดเร็ว

Triple S Production System ทบทวนแนวคิดนี้ใหม่ โดยแยกกระบวนการประกอบออกเป็นกระบวนการย่อยที่ได้มาตรฐาน 8 ประเภท เช่น การประกอบ การขันสกรู การอัด การย้ำ และการตรวจสอบด้วยสายตา แต่ละกระบวนการถูกออกแบบเป็นโมดูลอุปกรณ์ที่รวมเอาหุ่นยนต์ แหล่งจ่ายไฟ และระบบควบคุมไว้ด้วยกัน และสามารถเคลื่อนย้ายหรือจัดเรียงใหม่ได้ด้วย AGV

DENSO ระบุว่า เพียงแค่จัดเรียงลำดับกระบวนการใหม่ ก็สามารถรองรับผลิตภัณฑ์ที่แตกต่างกันได้โดยไม่จำเป็นต้องเปลี่ยนอุปกรณ์ ส่งผลให้สามารถใช้งานอุปกรณ์เดิมได้ในระยะยาว ช่วยเพิ่มประสิทธิภาพการลงทุน และสอดคล้องกับแนวคิดเศรษฐกิจหมุนเวียน

โครงสร้างการผลิตที่รองรับความผันผวนในยุค EV

โรงงานไดอันเริ่มใช้งานสายการผลิตรุ่นแรกที่ใช้ระบบนี้ในเดือนตุลาคม 2023 โดยมุ่งผลิตอุปกรณ์เสริมสำหรับยานยนต์ไฟฟ้า เช่น “Multi-flow Control Valve” ซึ่งทำหน้าที่ควบคุมการไหลของน้ำหล่อเย็นรถยนต์ ปัจจุบัน DENSO กำลังขยายการใช้งานไปยังสายการผลิตรุ่นที่สองซึ่งได้รับการปรับปรุงเพิ่มเติม

DENSO อธิบายว่า ผลิตภัณฑ์ด้านระบบไฟฟ้ายังมีความผันผวนทั้งในด้านสเปก ปริมาณ และช่วงเวลาการผลิต อย่างไรก็ตาม ด้วยโครงสร้างการผลิตแบบยืดหยุ่นนี้ บริษัทคาดว่าจะสามารถลดจำนวนอุปกรณ์เฉพาะทางที่ต้องใช้เงินลงทุนสูงลงเหลือประมาณ 20% เมื่อเทียบกับแนวทางเดิม

เงื่อนไขของระบบอัตโนมัติคือ “คุณภาพที่ไม่หยุดนิ่ง”

การทำให้ระบบอัตโนมัติที่ยืดหยุ่นทำงานได้จริง จำเป็นต้องรักษาเสถียรภาพของอุปกรณ์ในระดับสูง ฝ่ายผลิตระบบเมคคาทรอนิกส์ของ DENSO ระบุว่า หากไม่สามารถรักษาประสิทธิภาพโดยรวมของอุปกรณ์ให้อยู่ในระดับสูง การเดินเครื่องอัตโนมัติตลอด 24 ชั่วโมงย่อมไม่สามารถเกิดขึ้นได้

ใน Triple S Production System โมดูลอุปกรณ์ถูกออกแบบให้สามารถเคลื่อนย้ายและติดตั้งใหม่ได้ในเวลาอันสั้น โดยเชื่อมโยงฮาร์ดแวร์และซอฟต์แวร์อย่างใกล้ชิด แม้จะมีการย้ายฐานของหุ่นยนต์ ระบบก็สามารถกลับมาใช้งานได้ทันทีด้วยการใช้ “One-touch Connector”

DENSO ระบุเพิ่มเติมว่า กระบวนการผลิตต้องการความแม่นยำในการกำหนดตำแหน่งไม่เกิน ±0.02 มิลลิเมตร โดยใช้กล้องอ่านจุดอ้างอิงหลายจุด และให้หุ่นยนต์ปรับแก้พิกัดด้วยตัวเอง

ผสานเทคโนโลยีดิจิทัลกับองค์ความรู้ของมนุษย์

นอกจากหน้างานจริงแล้ว DENSO ยังใช้เทคโนโลยีการจำลอง โดยสร้างแบบจำลองสายการผลิตในโลกเสมือนเพื่อตรวจสอบและปรับปรุงการทำงานล่วงหน้า ตามแนวคิดดิจิทัลทวิน

ขณะเดียวกัน ตั้งแต่ขั้นตอนการออกแบบผลิตภัณฑ์ บริษัทได้คำนึงถึงโครงสร้างที่เหมาะสมกับการประกอบอัตโนมัติ พร้อมทั้งใช้ข้อมูลการผลิตควบคู่กับประสบการณ์ของบุคลากร เพื่อการปรับปรุงอย่างต่อเนื่อง

คำถามเรื่องการผลิตในยุคขาดแคลนแรงงาน

จากการเข้าสู่สังคมสูงวัย การขาดแคลนแรงงานในภาคการผลิตทวีความรุนแรงขึ้น แนวคิดที่อาศัยแรงงานมนุษย์เพื่อรับมือกับความไม่แน่นอนจึงเริ่มไม่สอดคล้องกับความเป็นจริง

ในบริบทนี้ DENSO มุ่งสร้างระบบอัตโนมัติที่สามารถรับมือกับความผันผวนได้ โดยไม่ลดทอนคุณภาพการผลิต

จุดตัดสินคือการสร้าง “โรงงานที่ไม่หยุดเดินเครื่อง”

สายการผลิตยุคใหม่ของ DENSO ไม่ใช่เพียงการลดคนหรือเพิ่มประสิทธิภาพระยะสั้น แต่เป็นการยกระดับโครงสร้างการผลิตผ่านการมาตรฐาน化 การใช้ซ้ำ การควบคุมความแม่นยำสูง และการใช้ข้อมูลอย่างเป็นระบบ

ในตลาด EV ที่ยังอยู่ระหว่างการพัฒนา ความสามารถในการพัฒนาเทคโนโลยีการผลิตเช่นนี้ อาจกลายเป็นปัจจัยชี้ขาดความสามารถในการแข่งขันของอุตสาหกรรมการผลิตญี่ปุ่นในระยะยาว