TKE ใช้การพิมพ์โลหะ 3 มิติ

พลิกบทบาท “คอยล์สำหรับการชุบแข็งแบบเหนี่ยวนำ” ในกระบวนการผลิต

กระบวนการ การชุบแข็งแบบเหนี่ยวนำ (Induction Hardening)

เป็นหนึ่งในขั้นตอนสำคัญที่มีผลโดยตรงต่อคุณภาพและความทนทานของชิ้นส่วนโลหะ

ในขณะเดียวกัน ก็เป็นกระบวนการที่หน้างานผลิตจำนวนมากต้องเผชิญกับปัญหาซ้ำซากมาอย่างยาวนาน

หนึ่งในต้นตอของปัญหานั้นคือ

คอยล์ทองแดงสำหรับการให้ความร้อนแบบเหนี่ยวนำ

บริษัทญี่ปุ่นรายหนึ่งกำลังพยายามแก้โจทย์นี้

ด้วยการนำ เทคโนโลยีการพิมพ์โลหะ 3 มิติ (Metal Additive Manufacturing)

มาใช้กับอุปกรณ์ที่ถูกมองว่า “เปลี่ยนแปลงยาก”

บริษัทนั้นคือ TKE Co., Ltd.

จากประสบการณ์การผลิตยาวนาน สู่การตั้งคำถามกับกระบวนการ

TKE เป็นบริษัทในเครือของ Takao Industrial Group

ซึ่งก่อตั้งขึ้นตั้งแต่ปี 1974

กลุ่ม Takao เติบโตจากการผลิตชิ้นส่วนระบบส่งกำลังยานยนต์

และสั่งสมประสบการณ์ด้านการผลิตเชิงปริมาณ การควบคุมคุณภาพ

และการปรับปรุงกระบวนการในโรงงานมาอย่างต่อเนื่อง

จากประสบการณ์ดังกล่าว

กลุ่มบริษัทเริ่มตระหนักว่า

ปัญหาหลายอย่างในหน้างานไม่ได้เกิดจากการออกแบบชิ้นงานเพียงอย่างเดียว

แต่เกิดจาก ข้อจำกัดของกระบวนการผลิตและอุปกรณ์ประกอบกระบวนการ

หนึ่งในตัวอย่างที่ชัดเจนคือ

กระบวนการชุบแข็งแบบเหนี่ยวนำ

คอยล์เหนี่ยวนำ: ข้อจำกัดที่ถูกยอมรับมาโดยตลอด

คอยล์ทองแดงสำหรับการชุบแข็งแบบเหนี่ยวนำ

โดยทั่วไปผลิตด้วยการดัดท่อทองแดงและเชื่อมต่อด้วยการบัดกรีหลายจุด

วิธีการนี้ทำให้เกิดข้อจำกัด เช่น

- จุดบัดกรีมีแนวโน้มเป็นจุดเริ่มต้นของความเสียหาย

- อายุการใช้งานของคอยล์ไม่แน่นอน

- รูปทรงและทางเดินน้ำหล่อเย็นถูกจำกัดด้วยวิธีการผลิต

- ระยะเวลาการผลิตยาว และพึ่งพาทักษะเฉพาะของช่าง

TKE ระบุว่า

ในคอยล์แบบดั้งเดิม ปัญหาความเสียหายจำนวนมากมีความเกี่ยวข้องกับจุดบัดกรี

และมองว่านี่คือโครงสร้างที่ควรถูกทบทวนใหม่

การก่อตั้ง TKE และการนำโลหะ 3 มิติมาใช้จริง

เพื่อขับเคลื่อนแนวคิด “การผลิตรูปแบบใหม่”

Takao Industrial Group ได้ก่อตั้ง TKE Co., Ltd. ในเดือนสิงหาคม 2021

TKE เลือกใช้ การพิมพ์โลหะ 3 มิติแบบ SLM (Selective Laser Melting)

ในการผลิตคอยล์ทองแดง

โดยมุ่งเน้นการขึ้นรูปแบบชิ้นเดียว

เพื่อลดจำนวนจุดที่ต้องบัดกรีลงอย่างมาก

แนวทางนี้ช่วยให้

- โครงสร้างคอยล์มีความต่อเนื่องมากขึ้น

- สามารถออกแบบทางเดินน้ำหล่อเย็นภายในที่ซับซ้อนได้

- เพิ่มอิสระในการออกแบบรูปทรงตามลักษณะการให้ความร้อนจริง

ผลลัพธ์ที่สะท้อนในหน้างานผลิต

ตามข้อมูลที่ TKE เปิดเผย

การลดหรือขจัดจุดบัดกรีออกจากโครงสร้างคอยล์

ส่งผลต่อการใช้งานในหลายด้าน

อายุการใช้งานของคอยล์

บริษัทระบุว่า

ในบางกรณี อายุการใช้งานของคอยล์ที่ผลิตด้วยการพิมพ์โลหะ 3 มิติ

มีแนวโน้มยืดออกอย่างมีนัยสำคัญ

เมื่อเทียบกับคอยล์แบบดั้งเดิม

ความเสถียรของกระบวนการชุบแข็ง

การควบคุมการไหลของน้ำหล่อเย็นและการกระจายอุณหภูมิได้ดีขึ้น

ช่วยลดความแปรปรวนของคุณภาพการชุบแข็งในหน้างาน

ระยะเวลาการผลิต

ตามกรณีตัวอย่างของบริษัท

เมื่อข้อมูลและแบบการออกแบบได้รับการยืนยันแล้ว

ระยะเวลาการผลิตคอยล์สามารถลดลงได้อย่างมาก

เมื่อเทียบกับกระบวนการแบบเดิมที่ใช้เวลานานหลายสัปดาห์ถึงหลายเดือน

การออกแบบคอยล์จากมุมมองของ “กระบวนการ”

จุดเด่นอีกประการของ TKE คือ

การผสาน การวิเคราะห์สนามแม่เหล็กและความร้อน

เข้ากับการออกแบบคอยล์

บริษัทใช้เครื่องมือวิเคราะห์

เพื่อจำลองการกระจายพลังงาน ความร้อน

และสภาพการระบายความร้อน

ก่อนนำไปสู่ขั้นตอนการผลิตจริง

แนวคิดของ TKE ไม่ได้มุ่งเพียงการผลิตคอยล์ที่ “ขึ้นรูปได้”

แต่เป็นการออกแบบคอยล์ที่

ตอบโจทย์สภาพการใช้งานจริงของกระบวนการชุบแข็ง

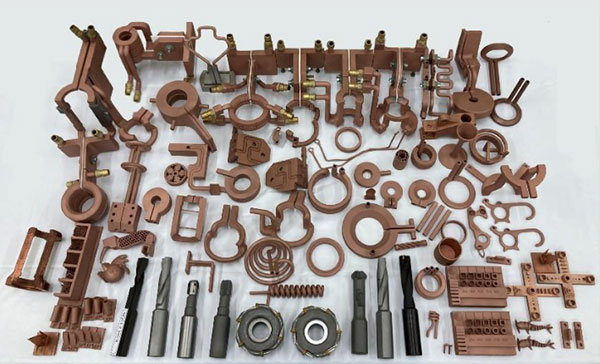

การขยายขอบเขตสู่ชิ้นส่วนโลหะเชิงหน้าที่อื่น ๆ

แม้คอยล์สำหรับการชุบแข็งแบบเหนี่ยวนำจะเป็นผลิตภัณฑ์หลัก

แต่ TKE ยังเปิดรับการผลิตชิ้นส่วนโลหะอื่น ๆ

ที่โครงสร้างภายในมีผลต่อประสิทธิภาพการทำงาน เช่น

- เครื่องมือตัดที่มีโครงสร้างภายในซับซ้อน

- หัวฉีดน้ำหล่อเย็น

- ชิ้นส่วนทองแดงสำหรับการถ่ายเทความร้อน

- ชิ้นส่วนที่ยากต่อการผลิตด้วยเครื่องจักร CNC แบบเดิม

กระบวนการชุบแข็งยังมีพื้นที่ให้พัฒนา

แม้การชุบแข็งแบบเหนี่ยวนำจะเป็นเทคโนโลยีที่ใช้งานมายาวนาน

แต่กรณีของ TKE แสดงให้เห็นว่า

การมองใหม่ที่ “อุปกรณ์รอบกระบวนการ”

ยังสามารถเปิดพื้นที่การพัฒนาได้อีกมาก

การผสานประสบการณ์การผลิตจริง

เข้ากับเทคโนโลยีการพิมพ์โลหะ 3 มิติ

ทำให้ TKE ไม่ได้เป็นเพียงผู้ผลิตคอยล์

แต่เป็นผู้เสนอแนวทางใหม่ในการออกแบบกระบวนการผลิต