1.ฝึึกให้้รัักษามารยาทและกฎเกณฑ์์ทางสัังคม

POINT(ประเด็็น)

การตรงต่อเวลาคือจุดเริ่มต้นของมารยาทที่ดี จึงต้องเผื่อเวลาเพื่อให้ทันเริ่มงานและการประชุม นอกจากนี้ การแต่งกายให้เหมาะสมในเวลาทำงานก็เป็นพื้นฐานของการปฏิบัติ 5ส พื้นฐานของกฎเกณฑ์ทางสังคมคือการทักทายผู้คนอย่างเหมาะสม

Q

หัวหน้างานโคอิชิมีความกังวลในหลายเรื่อง โดยเฉพาะผู้ใต้บังคับบัญชาที่อายุน้อยในเรื่องการแต่งตัวและการใช้ภาษา ซึ่งแม้ที่ผ่านมาาจะได้แนะนำไปบ้างแล้วแต่ก็ยังไม่ดีขึ้น จึงอยากทราบประเด็นสำคัญที่ชัดเจนในการฝึกให้เขาเหล่านั้นมีมารยาทและเคารพกฎเกณฑ์ทางสังคม

A

ในการฝึกฝนให้มีมารยาทและเคารพกฎเกณฑ์ทางสังคม เราจะมุ่งเน้นไปที่ความตรงต่อเวลา การแต่งกาย และการใช้ภาษาเป็นหลัก (ตารางที่ 1)

(1) ฝึึกให้้พวกเขาตรงต่่อเวลา

ส่งเสริมให้พนักงานมาถึงที่ทำงานก่อนเวลาเริ่มงานสักเล็กน้อย หากเกิดปัญหาที่ไม่คาดคิดซึ่งทำให้เกิดความล่าช้า จะต้องสอนให้พวกเขาแจ้งให้ทราบเรื่องทุกครั้ง การทำงานในสถานปฏิบัติการจะต้องอาศัยการทำงานเป็นทีม สิ่งสำคัญคือ ต้องทำให้พวกเขาตระหนักว่า ถ้าคุณมาสาย 10 นาที และมีถึง 10 คนในที่ทำงานนั้น คุณจะเสียเวลามากขึ้นถึง 10 เท่า สอนให้พวกเขากำหนดเวลาเริ่มต้นและเวลาสิ้นสุดสำหรับการประชุมหรือการพบปะเพื่อหารือ หากคุณได้รับเลือกให้เป็นผู้ดำเนินการประชุม คุณจะต้องคิดออกว่าต้องเตรียมอะไรบ้าง ต้องใส่ใจเรื่องใดบ้าง และนั้นจะมีผลต่อการวางตารางงานของทั้งบริษัทอย่างเหมาะสม ดังนั้น ขอให้เลือกผู้ดำเนินการประชุมจากบรรดาผู้ใต้บังคับบัญชาของคุณตามสมควร (ตารางที่ 2)

(2) ฝึึกให้้พวกเขาแต่่งตััวให้้เรีียบร้้อย

จะต้องให้พวกเขาระมัดระวังเรื่องเสื้อผ้าที่สวมใส่ทั้งในที่ทำงานและระหว่างเดินทางมาทำงาน แม้ว่าโรงงานหลายแห่งมีการจัดหาชุดทำงานเป็นเครื่องแบบให้ แต่ก็ต้องหมั่นเตือนให้พวกเรารักษาความสะอาดอยู่เสมอ และดูแลไม่ให้กระดุมและซิปหลุดหรือลืมติดกระดุม/รูดซิป

ในแง่ความปลอดภัยในการทำงานก็เช่นกัน บางครั้งอาจมีคนงานติดอยู่ในเครื่องจักรเพียงเพราะแค่พวกเขาลืมติดกระดุมข้อมือ หรือปล่อยชายเสื้อออกนอกกางเกงขณะทำงาน ดังนั้น เพื่อป้องกันไม่ให้เกิดเรื่องเหล่านี้ขึ้น สิ่งสำคัญคือ ต้องทำให้พนักงานตระหนักถึงความสำคัญของการสวมชุดทำงานให้เหมาะสม

(3) ตัักเตืือนเรื่่องการใช้้คำพููด

การทักทายในตอนเช้าเป็นจุดเริ่มต้นของการทำงาน ขณะทักทายจะต้องสบตาของอีกฝ่าย การทักทายในที่ทำงานไม่ใช่เพียงการทักทายคนในบริษัทตนเท่านั้น แต่จะต้องสอนผู้ใต้บังคับบัญชาให้ทักทายบุคคลภายนอก เช่น ลูกค้าที่มาเยี่ยมชมโรงงานอยู่เสมอ

ต่อไปเป็นเรื่องวิธีการพูดจาซึ่งหมายรวมถึงการสั่งหรือลองมอบงานด้วย จะมีคนหนึ่งเสมอในบรรดาผู้ใต้บังคับบัญชาที่เราคิดว่าพูดจาไม่ค่อยเก่ง ในฐานะหัวหน้างานจะต้องเริ่มต้นด้วยการฟังผู้คนเหล่านั้นเสียก่อน หากคุณฟังมากพอพวกเขาจะเต็มใจที่จะพูดมากขึ้น หัวหน้างานควรระวังอย่าใช้ อำนาจข่มขู่ในการพูดกับผู้ใต้บังคับบัญชา และในกรณีที่อีกฝ่ายเป็นผู้หญิงจะต้องระวังไม่ให้นำไปสู่การล่วงละเมิดทางเพศ

คำอธิิบ าย

จะต้องมีบทลงโทษหากไม่ปฏิบัติตามข้อกำหนด (กฎระเบียบ) แม้ในเรื่องมารยาทอาจไม่มีบทลงโทษก็ตาม แต่ก็ต้องมีมารยาทที่ดีในการทำงานที่บริษัทด้วย มารยาทอาจเรียกอีกอย่างว่าวิถีแห่งสิ่งที่ควรประพฤติ และสิ่งสำคัญคือ ไม่เพียงแต่จะต้องปฏิบัติตามกฎเกณฑ์ที่บริษัทกำหนดเท่านั้น แต่ยังต้องคำนึงถึงผู้อื่นและหลีกเลี่ยงไม่ให้เกิดปัญหาอีกด้วย

กฎเกณฑ์ทางสังคมเรียกอีกอย่างว่าวิถีแห่งความสุภาพ ซึ่งหลักการพื้นฐานคือ ไม่ทำให้ฝ่ายอื่นรู้สึกอึดอัด การทักทายลูกค้าที่มาจากภายนอกบริษัทอย่างเหมาะสมเป็นสิ่งสำคัญอย่างยิ่ง

大石哲夫(大石コンサルタント)

ตารางที่ 1 มารยาทและกฎเกณฑ์ทางสังคมในการทำงาน 7 ประการ

① การตรงต่อเวลาเป็นจุดเริ่มต้นของมารยาทที่ดี และหากจะต้องมาสายต้องแจ้งให้ทราบทุกครั้ง

② ดูแลเสื้อผ้าให้สะอาด ชายเสื้อและปลายแขนเสื้อต้องจัดให้เรียบร้อย

③ ตรวจดูรองเท้าว่าสะอาด ไม่สกปรก และไม่เหยียบส้นรองเท้า

④ จัดแต่งทรงผมในลักษณะที่ไม่สร้างความรู้สึกอึดอัด

⑤ การทักทายเป็นการเริ่มต้นการทำงานอย่างราบรื่น และการทักทายเมื่อมาถึงที่ทำงานช่วยทำให้รู้สึกดีขึ้น

⑥ เลือกใช้คำที่ไพเราะและถูกต้อง

⑦ สร้างการทำงานเป็นทีมผ่าน HORENSOU (รายงาน – แจ้งให้ทราบ – ปรึกษา)

ตารางที่ 2 การเตรียมใจและการเตรียมตัวของผู้ดำเนินการประชุม

① ชี้แจงวัตถุประสงค์ของการประชุม

② ตรวจสอบวัน เวลา และสถานที่ที่สะดวกสำหรับผู้ที่วางแผนจะเข้าร่วม และตัดสินว่าใครจะเข้าร่วมบ้าง

③ ส่งคำเชิญเข้าประชุม

④ คิดพิจารณาไว้ล่วงหน้าว่าจะดำเนินการประชุมไปอย่างไร

⑤ เริ่มและจบการประชุมตามเวลาที่กำหนด

⑥ เกริ่นนำและโน้มน้าวให้ผู้ร่วมประชุมพูดคุยและปรึกษาหารือกันให้มากที่สุด

⑦ ผู้ดำเนินการประชุมจะต้องวางตัวเป็นกลาง

⑧ จัดทำและแจกจ่ายรายงานการประชุม

2.สร้้างความปลอดภััยด้้วยมืือชี้้ ปากย้้ ำ

POINT(ประเด็็น)

กว่าจะตระหนักถึงคุณค่าของความปลอดภัยก็เมื่อเกิดอุบัติเหตุขึ้นมาแล้ว มือชี้ปากย้ำเป็นวิธีการที่แต่เดิมถูกนำมาเริ่มใช้ในกิจกรรมด้านความปลอดภัยสำหรับพนักงานขับรถไฟแห่งชาติของญี่ปุ่น เป็นวิธีการตรวจสอบก่อนเริ่มทำงานเพื่อสร้างความปลอดภัย ถึงแม้จะรู้ว่าดีอยู่แล้ว แต่ก็อาจจะแย่ลงก่อนจะรู้ตัว ทำอย่างไรจึงจะแพร่หลาย

Q

หัวหน้างานโคอิชิกำลังครุ่นคิดอยู่ว่าจะทำอย่างไรให้ที่หน้าที่งานมีการตรวจสอบอย่างจริงจัง ทุกวันนี้ก็มีการตักเตือนกันบ่อยๆ จนปากจะฉีกอยู่แล้ว แต่ก็ยังไม่สามารถทำลายความเข้าใจผิดๆ และความประมาทเลินเล่อได้ ไม่่นานมานี้ก็เกือบจะเกิดอุบัติเหตุร้ายแรงเนื่องจากการทำงานที่ไม่ถูกต้อง ต้อง

A

“วิธีที่มีประสิทธิภาพสำหรับกรณีนี้คือ “มือชี้ ปากย้ำ”

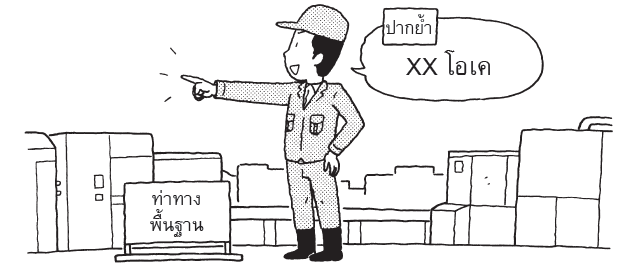

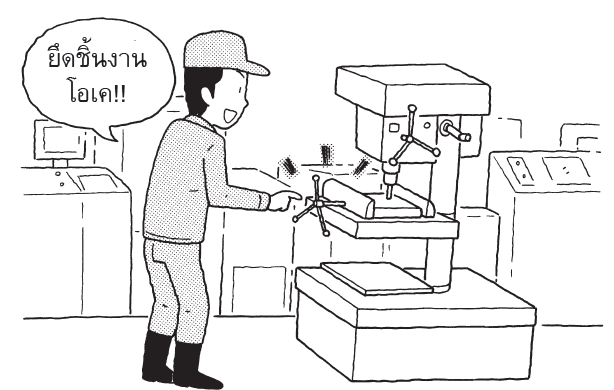

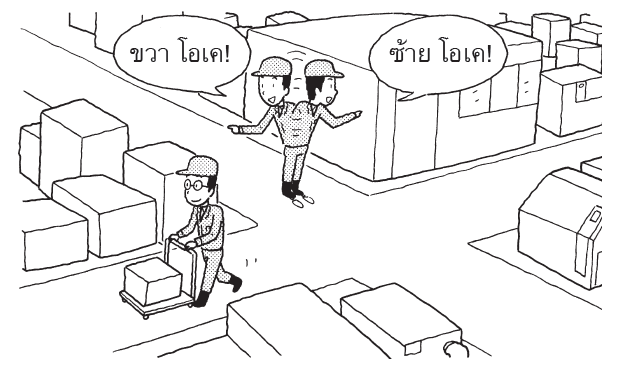

(1) ต้องตรวจสอบประเด็นสำคัญของงานอย่างละเอียด

ประเด็นสำคัญของงานคือ ผู้ปฏิบัติงานจะต้องมองไปยังวัตถุที่ต้องตรวจสอบ ใช้นิ้วชี้อย่างแน่ชัดพร้อมเปล่งเสียงดังออกมา เช่น “เครื่องกลึง ยึดชิ้นงาน โอเค!” เปล่งเสียงออกมาเพื่อการตรวจสอบ

(2) ต้องให้พนักงานทุกคนปฏิบัติ โดยทั้งหมดจะต้องร่วมมือกันเพื่อลดความลังเลใดๆ และฝึกฝนอย่างจริงจังให้ติดเป็นนิสัย แนะนำให้ทำตามวิธีการดังต่อไปนี้:

1.เช็คความเข้าใจและวิธีการปฏิบัติมือชี้ ปากย้ำ

ความหมาย: เป็นวิธีการป้องกันข้อผิดพลาดโดยมุ่งความสนใจไปที่ประเด็นสำคัญของการทำงาน และยืนยันด้วยการมอง การชี้ การเปล่งเสียง และการได้ยิน

วิธีการ: ตรวจสอบ ปรับท่าทางให้เหมาะสม ชี้ไปที่เป้าหมายอย่างชัดเจน เกร็งท้อง แล้วเปล่งเสียงพูดออกมาว่า “XX โอเค!” ให้ดังและชัดที่สุด เราเรียกวิธีนี้ว่า “มือชี้ ปากย้ำ”

2.การเลือกประเด็นสำคัญของงาน

เลือกประเด็นสำคัญของงานที่เป็นปัญหา เช่น จุดที่ละเลยต่อการตรวจสอบได้ง่าย เป็นต้น ทางที่ดีควรตัดสินใจร่วมกับเจ้าหน้าที่ที่หน้าที่งาน

3.ให้้ตััวแทนออกมาแสดงตััวอย่ ่าง

4.แต่่ละคนปฏิิบััติิจริิง

หากยังไม่ดีพอให้ลองทำใหม่อีกครั้ง ให้ทุกคนฝึกฝนเช่นนี้อย่างอดทนและทำซ้ำๆ จนกว่าทุกคนจะทำได้เองอย่างมั่นใจ

เพื่อการปฏิบัติอย่างจริงจัง ผู้จัดการโรงงานจะต้องแสดงถึงความมุ่งมั่นอย่างแน่ชัด และในสถานที่ทำงานทั้งหมดจะต้องปฏิบัติตามวิธีการดังกล่าว และอาจแต่งตั้งผู้ใต้บังคับบัญชาที่เปล่งเสียงดังฟังชัดเป็นผู้นำการปฏิบัติก็ดีไม่ได้น้อย แม้หลังจากมีการปฏิบัติอย่างแพร่หลายแล้วก็ต้องตรวจสอบบ้างเป็นครั้งคราว

คำอธิิบ าย

(1) วิิธีี การอ่ ่านมืือชี้้ ปากย้้ ำ

มือชี้ปากย้ำอาจเรียกว่า “Shisakosho” หรือ “Yubisashikosho” ก็ได้ ทั้งนี้ ขึ้นอยู่กับสถานที่ทำงานแต่ละที่ หรือบางครั้งก็เรียกว่า “Shisakanko” หรือ “Shisashoko” ด้วยเหมือนกัน

(2) ความจำเป็็นในการตรวจสอบ

มนุษย์เป็นสิ่งมีชีวิตที่มักจะทำผิดพลาดจากการสันนิษฐานเอาเองและความเข้าใจผิดๆ โดยเฉพาะอย่างยิ่งเมื่อคุ้นเคยกับสิ่งใด ก็จะเคยชินจนละเลยการตรวจสอบสิ่งต่างๆ ก่อนที่ผู้ปฏิบัติงานจะเริ่มทำงาน พวกเขาจะต้องตรวจสอบให้รอบคอบก่อนเสมอ

(3) ผลของการปฏิิบััติิมื ือชี้้ ปากย้้ ำ

เป็นกระบวนการตรวจสอบที่ดีสำหรับผู้ปฏิบัติงานแต่ละคนก่อนที่จะลงมือปฏิบัติงาน เพื่อป้องกันการทำงานที่ไม่ถูกต้อง ซึ่งจะช่วยป้องกันความผิดพลาดของวงจรการตัดสินใจในกระบวนการคิดในหัว ก่อนเริ่มทำงานเล็กน้อย นอกเหนือจากการมองด้วยตาเพื่อยืนยันทิศทางแล้ว ยังต้องอาศัยการชี้เพื่อมุ่งความสนใจไปที่เป้าหมายอย่างชัดเจน จากนั้นจึงเปล่งเสียงเพื่อตรวจสอบอีกครั้ง เป็นการใช้ระบบประสาทหลายส่วนในการตรวจสอบให้แน่ชัด

(4) ความน่่าเชื่่ อถืือในการปฏิิบััติิมื ือชี้้ ปากย้้ ำ

ตามตัวเลขทางสถิติ เมื่อมีการเปล่งเสียงพูดอะไรบางอย่างออกมาดังๆ โอกาสที่จะแพ้พลาดจะเหลือเพียงครึ่งเดียวเมื่อเทียบกับการตรวจสอบด้วยสายตาเพียงอย่างเดียว และเมื่อคุณเพิ่มการชี้นิ้วออกไปพร้อมกับการเปล่งเสียง อัตราความผิดพลาดจะลดลงเหลือเพียง 1 ใน 4

แน่นอนว่ามือชี้ปากย้ำเพียงอย่างเดียวไม่ได้หมายความว่าจะมีความน่าเชื่อถือ 100% นอกจากการผลักดันเรื่องมือชี้ปากย้ำแล้ว ต้องไม่ลืมที่จะยกระดับความตระหนักรู้ด้านความปลอดภัยไปพร้อมกันด้วย

井上 靖彦(技術士〈化学、総合技術監理〉)

3.ข้้อดีี และข้้อเสีี ยของวิิธีี การผลิิ ตแบบไลน์์

POINT(ประเด็็น)

การผลิตแบบไลน์เป็นระบบที่เหมาะกับการผลิตในปริมาณมากแต่ชนิดไม่หลากหลาย ในขณะที่การผลิตแบบหลากหลายชนิดเพื่อตอบรับความต้องการของลูกค้าด้วยจำนวนการผลิตน้อยๆ มักจะพบปัญหา เช่น ประสิทธิภาพการผลิตลดลงหรือเกิดสินค้าคงคลังจำนวนมากได้ง่าย วิธีหนึ่งในการแก้ปัญหานี้คือระบบการผลิตของโตโยต้าที่ได้พัฒนาขึ้นและหลายบริษัทก็ได้นำไปใช้

Q

รูปแบบการผลิตในที่ทำงานของหัวหน้างานโคอิชิ คือ วางเครื่องกลึง เครื่องเจาะ ฯลฯ ไว้ที่แต่ละเครื่องจักร และผลิตตามคำสั่งซื้อไปพร้อมๆ กับเช็คความพร้อมของเครื่องจักรแต่ละเครื่อง หัวหน้างานโคอิชิประสบปัญหาในการจัดการคำสั่งซื้อชิ้นส่วนสำหรับการประกอบมากขึ้นเรื่อยๆ ด้วยเหตุนี้ จึงอยากทราบเกี่ยวกับรูปแบบวิธีการผลิตแบบไลน์ที่เหมาะกับการผลิตจำนวนมาก

A

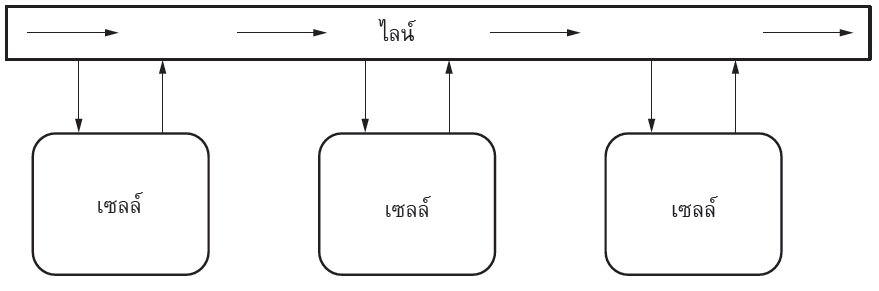

การผลิตแบบไลน์โดยใช้สายพานลำเลียงเป็นวิธีการผลิตทั่วไปในอุตสาหกรรมการผลิตแบบดั้งเดิม และเหมาะสำหรับการผลิตสินค้าที่ประเภทไม่หลากหลาย แต่ปริมาณมาก การผลิตรูปแบบนี้ ผู้ปฏิบัติงานชิ้นส่วน เครื่องมือ ฯลฯ จะถูกวางไว้ขนาบทั้งสองด้านของสายพานลำเลียงที่ไหลอย่างต่อเนื่อง และขอบเขตการทำงานของผู้ปฏิบัติงานก็จะถูกจำกัด (ภาพประกอบ 1)

(1) ข้้อดีี ของวิิธีี การผลิิ ตแบบไลน์์

ไลน์การผลิตของบริษัท ฟอร์ด มอเตอร์ จำกัด ผู้เริ่มการผลิตแบบสายพานลำเลียงที่พัฒนาขึ้นเพื่อการผลิตแบบประเภทไม่หลากหลายแต่ปริมาณมาก มีลักษณะพิเศษคือการกำหนดมาตรฐานของผลิตภัณฑ์ การกำหนดมาตรฐานของชิ้นส่วน และการแบ่งกระบวนการผลิตแบบแยกย่อย ลักษณะเหล่านี้ได้รับการสืบทอดมาจนถึงทุกวันนี้และมีข้อดีดังต่อไปนี้

- เมื่อต้องการผลิตสินค้าประเภทเดียวหรือประเภทไม่หลากหลายมากนัก สามารถเร่งการผลิตและปรับปรุงประสิทธิภาพการผลิตได้

- ด้วยการกำหนดมาตรฐานของชิ้นส่วนและการประกอบ ทำให้สามารถลดความซับซ้อน ป้องกันข้อผิดพลาดในการประกอบ และทำให้คุณภาพของผลิตภัณฑ์มีความแม่นยำ

- การแบ่งงานแยกย่อยทำให้การทำงานง่ายขึ้นและสามารถจัดการได้แม้คนงานจะไม่มีทักษะก็ได้

- ด้วยการทำงานที่ลดความซับซ้อนลงทำให้สามารถพึ่งพาเครื่องจักรและปรับปรุงให้เป็นระบบอัตโนมัติได้ง่าย ทั้งยังช่วยลดต้นทุนค่าแรงลงได้ด้วยการใช้หุ่นยนต์ ฯลฯ

(2) ข้อเสียของวิธีการผลิตแบบไลน์

วิธีการผลิตรูปแบบไลน์ เนื่องจากการทำงานถูกปรับให้มีความง่ายขึ้นและรองรับความต้องการของลูกค้าที่หลากหลาย จึงมีข้อเสียดังต่อไปนี้

- เนื่องจากกระบวนการผลิตนั้นลดความซับซ้อนลงมาก คนงานจึงมีแนวโน้มที่จะถูกบังคับให้ถูกใช้แรงงานอย่างไร้มนุษยธรรม

- ทุกครั้งที่มีการเปลี่ยนแปลงด้านคุณภาพ ต้องเสียเวลาและแรงกายไปกับการเปลี่ยนจิ๊กในไลน์ ซึ่งจะส่งผลให้ประสิทธิภาพการผลิตลดลง

- หากพยายามลดจำนวนรอบในการเปลี่ยนชนิดของผลิตภัณฑ์ จะส่งผลให้สินค้าคงคลังของวัสดุดิบ ผลิตภัณฑ์ และชิ้นงานที่อยู่ในระหว่างผลิตเพิ่มขึ้น และโดยเฉพาะอย่างยิ่งสินค้าคงคลังที่เก็บไว้นานจะกลายเป็นสินค้าคงคลังที่เสียหาย จนอาจนำไปสูการสูญเสียจำนวนมหาศาลได้

- ต้องใช้เงินลงทุนจำนวนมากในการสร้างไลน์การผลิต

- ในการรองรับผลิตภัณฑ์ประเภทใหม่หรือรุ่นใหม่จำเป็นต้องมีการพิจารณาปรับปรุงไลน์โดยเจ้าหน้าที่ด้านเทคนิค

คำอธิิบ าย

ข้อเสียของวิธีการผลิตแบบไลน์ก็เป็นไปตามที่กล่าวไว้ข้างต้น แต่โตโยต้าก็ได้มีการพัฒนารูปแบบการผลิตของตน เพื่้อแก้ไขปัญหาดังกล่าวนี้ เพื่อให้สามารถผลิตสินค้าที่มีความหลากหลายได้โดยที่ยังคงประสิทธิภาพการผลิตและวางเป้าหมายสินค้าคงคลังให้เป็นศูนย์ ด้วยวิธีการจัดการดังต่อไปนี้

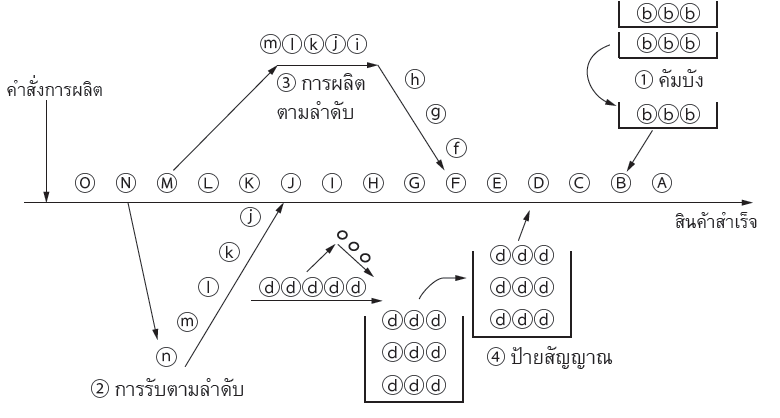

(1) การนำระบบ JIT มาใช้

มีการนำระบบ JIT (Just In Time) มาใช้้งานตามคำสั่งการผลิต ดังแสดงในรูปที่ 1 ระบบนี้คือการผลิต “สิ่งที่ต้องการในเวลาที่ต้องการ และในปริมาณที่ต้องการ” นั้นเอง วิธีนี้จะช่วยลดเวลาการเปลี่ยนการตั้งค่าต่างๆ เพื่อสร้างมาตรฐานให้กับความสามารถในการผลิต และรักษาความสามารถในการผลิตให้คงอยู่ในระดับสูงแม้จะผลิตในปริมาณน้อย

(2) การนำระบบอัตโนมัติ มาใช้

ได้มีการนำระบบอัตโนมัติ มาใช้ ซึ่งนี่ไม่ใช่แค่ “ระบบอัตโนมัติ” ทั่วไปเท่านั้น แต่ยังเป็น “ระบบควบคุมอัตโนมัติ” อีกด้วย กล่าวอีกนัยหนึ่งคือ เมื่อเครื่่องจักรทำงานตามปกติเราไม่จำเป็นต้องใช้แรงงานคน แต่เมื่อเครื่องจักรหยุดทำงานอันเนื่องมาจากความผิดปกติใดๆ คนก็จะเข้ามาจัดการ

大石哲夫(大石コンサルタント)

ภาพประกอบที่ 1 รูปภาพของวิธีการผลิตแบบไลน์

รูปที่ 1 วิธีสั่งการผลิตในระบบ JIT

4.ข้้อดีี และข้้อเสีี ยของวิิธีี การผลิิ ตแบบเซลลููล่ ่าร์์

POINT(ประเด็็น)

วิธีการผลิตแบบเซลลูล่าร์คือวิธีการผลิตตั้งแต่การแปรรูปชิ้นส่วนไปจนถึงการประกอบตั้งแต่ต้นจนจบ โดยคนๆ เดียวหรือลูกทีมหลายคน เป็นระบบที่เหมาะสมสำหรับการผลิตที่หลากหลายแต่ปริมาณน้อย การพัฒนาพนักงานให้มีทักษะที่หลากหลายเป็นสิ่งสำคัญเพื่อให้ระบบนี้ทำงานได้อย่างราบรื่นยิ่งขึ้น

Q

หัวหน้างานโคอิชิได้รับข้อมูลจากฝ่ายขายว่าลูกค้าจำนวนมากต้องการให้ผลิตสินค้าประเภทใหม่ๆ แต่เขายังรู้สึกลำบากเพราะไม่รู้ว่าจะรวมสิ่งเหล่านี้เข้ากระบวนการผลิตได้อย่างไร ด้วยเหตุนี้เขาจึงได้รู้จักกับรูปแบบวิธีการผลิตแบบเซลลูล่าร์ซึ่งเหมาะสมกับการผลิตที่มีความหลากหลาย และหากเป็นไปได้ก็อยากให้พิจารณาถึงระบบนี้

A

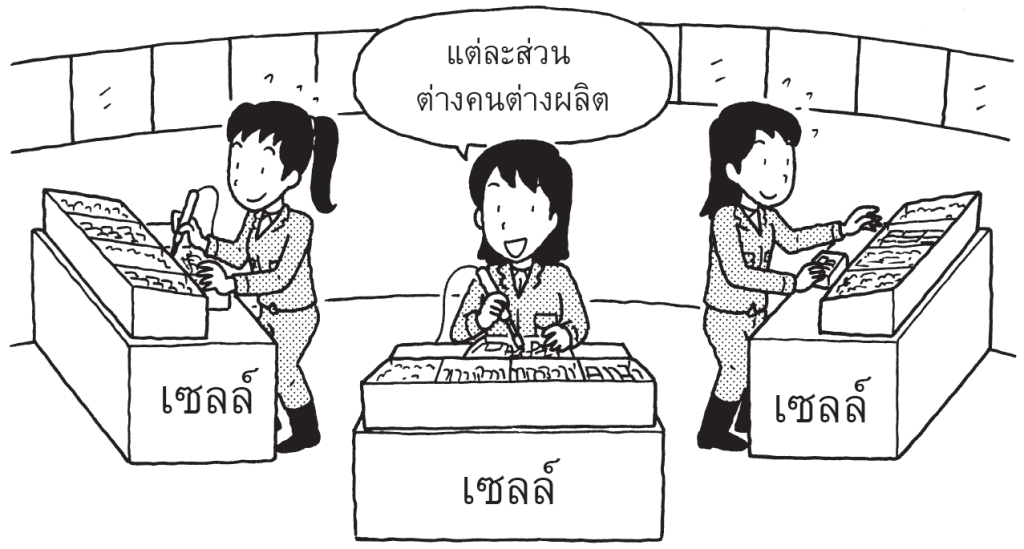

การผลิตแบบเซลลูลาร์เป็นวิธีการผลิตตั้งแต่การแปรรูปชิ้นส่วนไปจนถึงการประกอบตั้งแต่ต้นจนจบ โดยคนๆ เดียวหรือลทีมหลายคน

วิธีการผลิตแบบไลน์ซึ่งมีมาแต่เดิมต้องใช้เวลาในการสับเปลี่ยนประเภทสินค้าที่จะผลิต และถ้าหากกระบวนการใดผลิตได้น้อยลง กระบวนการทั้งหมดจะถูกจำกัด ส่งผลให้้ผลผลิตโดยรวมลดลง การผลิตแบบเซลลูลาร์นี้ได้รับการแนะนำเพื่้อแก้ปัญหานี้ และเพื่อตอบสนองต่อการผลิตที่ปริมาณไม่แน่่นอน รวมถึงเพื่่อการจัดส่งผลิตภัณฑ์อย่างตรงเวลา

(1) ข้้อดีี ของวิิธีี การผลิิ ตแบบเซลลููล่ ่าร์์

สามารถสับเปลี่ยนประเภทสินค้าที่ผลิตได้อย่างง่ายดายเพียงเปลี่ยนลำดับการทำงานของคนงานและชิ้นส่วนที่ใช้ และยังสามารถเพิ่มหรือลดปริมาณการผลิตได้อย่างง่ายดายเพียงแค่ปรับจำนวนเซลล์และจำนวนคน โดยมีข้อดีดังต่อไปนี้

- สามารถปรับปรุงประสิทธิภาพการผลิตให้ดีขึ้นได้โดยปรับปรุงทักษะความสามารถของพนักงาน

- สามารถลดจำนวนสินค้าคงคลังของงานที่อยู่ในระหว่างผลิตลงได้ เนื่องจากจะจ่ายชิ้นส่วนเฉพาะเท่าที่จำเป็นกับแต่ละเซลล์เท่านั้น

- การทำงานอย่างต่อเนื่องนี้ดำเนินการโดยบุคคลเพียงคนเดียวหรือลทีมเล็กๆ จึงเห็นปัญหาและจุดที่ต้องปรับปรุงได้ง่าย ทั้งยังง่ายต่อการเสนอไอเดีย ซึ่งหวังได้ถึงผลลัพธ์

- สามารถปรับจำนวนเซลล์เพื่อตอบรับคำสั่งซื้อที่เกิดขึ้นอย่างกระทันหันและที่เกิดการเปลี่ยนแปลงได้ ทำให้สามารถลดสินค้าคงคลังของผลิตภัณฑ์ได้

- เนื่องจากพนักงานเป็นผู้รับผิดชอบงานอย่างต่อเนื่อง จึงช่วยยกระดับความตระหนักรู้ด้านการประกันคุณภาพให้ดีขึ้น

(2) ข้อเสียของวิธีการผลิตแบบเซลลูลาร์

ตามที่อธิบายไว้ข้างต้น ระบบนี้เป็นวิธีการผลิตที่เหมาะสำหรับการผลิตสินค้าที่หลากหลาย และจำเป็นต้องคำนึงถึงประเด็นดังต่อไปนี้

- กระบวนการทำงานที่พนักงานรับผิดชอบมีขอบเขตที่กว้าง ประสิทธิภาพในการทำงานจะแตกต่างกันออกไปขึ้นอยู่กับระดับทักษะความสามารถของพนักงานนั้นๆ ดังนั้น จึงจำเป็นต้องพัฒนาความสามารถในภาพรวมทั้งหมดผ่านการฝึกฝนอบรม มีบางคนเชื่อว่าการไม่เชื่อมโยงผลผลิตของพนักงานแต่ละคนเข้ากับการประเมินผลงานโดยตรงจะสามารถปรับปรุงผลผลิตของทั้งองค์กรได้ดีกว่า

- ในการบ่มเพาะให้พนักงานมีทักษะที่หลากหลายจนเชี่ยวชาญในกระบวนการทำงานที่ทำอย่างต่อเนื่อง จะต้องอาศัยการฝึกอบรมในระยะยาว นอกจากนี้ยังจำเป็นต้องมีทักษะในขอบเขตที่กว้างขวางในฐานะผู้มีความสามารถที่หลากหลาย

- แม้ว่าความรับผิดชอบของผู้ปฏิบัติงานจะชัดเจน แต่ก็อาจก่อให้เกิดความเครียดทางจิตใจสำหรับผู้ปฏิบัติงานบางคนได้

คำอธิิบ าย

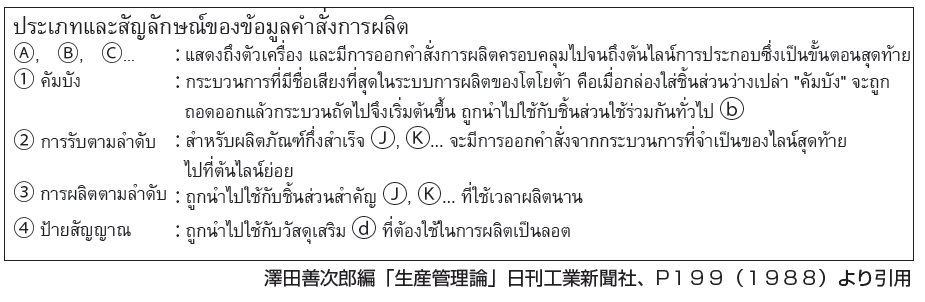

ดังแสดงในรูปที่ 1 วิธีการผลิตแบบเซลลูลาร์โดยทั่วไปสามารถแบ่งได้เป็น 3 ประเภท ดังต่อไปนี้ เราสามารถเพิ่มผลผลิตได้ด้วยการเลือกใช้รูปแบบการผลิตเหล่านี้อย่างเหมาะสม หรือนำมาผสมผสานปรับใช้เข้าด้วยกัน

- วิธีแบบ 1 คน: วิธีนี้คือรูปแบบการผลิตสินค้าจนสำเร็จโดยใช้พนักงานเพียง 1 คน แต่ต้องเป็นผู้ที่มีทักษะที่หลากหลาย

- วิธีแบบแบ่งส่วน: เป็นวิธีการแบ่งงานให้คนหลายคนร่วมกันทำงานให้สำเร็จ วิธีนี้ไม่ต้องอาศัยแรงงานที่มีทักษะหลากหลายมากนัก แต่บางครั้งก็เกิดปัญหาเช่นเดียวกับวิธีการผลิตแบบไลน์

- วิธีแบบลาดตระเวน: เป็นวิธีการที่คนงาน 1 คนเดินวนไปรอบๆ และประกอบชิ้นส่วนต่างๆ

大石哲夫(大石コンサルタント)

รูปที่ 1 การจำแนกวิธีการผลิตแบบเซลลูล่าร์

รูปที่ 2 ระบบไฮบริดระหว่างสายพานลำเลียงและระบบเซลลูล่าร์

5.นำคััมบัังไปใช้้งานอย่่างไร

POINT(ประเด็็น)

“คัมบัง” เป็นเครื่องมือที่ขาดไม่ได้้สำหรับระบบ Just In Time ซึ่งคิดค้นโดยมร. ไทจิ โอโนะ จากบริษัท โตโยต้้า มอเตอร์ คอร์ปอเรชัน โดยได้้รับแรงบันดาลใจมาจากการดำเนินงานของซูเปอร์มาร์เก็ตและการจัดการผลิตภัณฑ์ “ระบบคัมบัง” เป็นหนึ่งในวิธีการจัดการการผลิตของโตโยต้า (วิธีการสร้างสรรค์สิ่งต่างๆ)

Q

หััวหน้้างานโคอิิชิิต้้องการเรีียนรู้้�ว่ ่าจะนำ “คััมบััง”ไปใช้้งานอย่ ่างไร

A

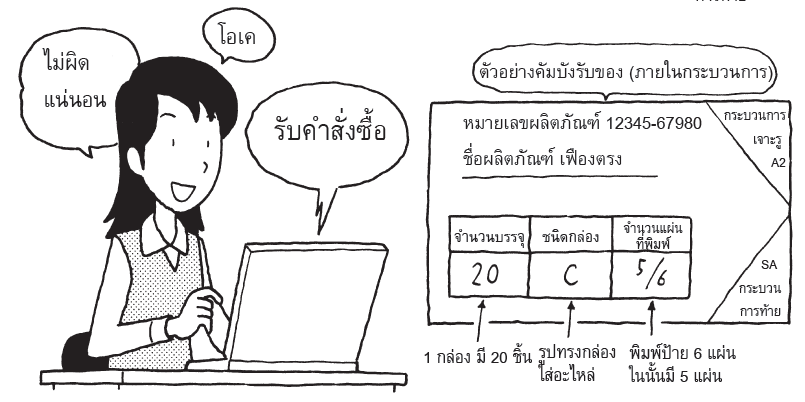

(1) คัมบัง

ที่บริษัท โตโยต้้า มอเตอร์ คอร์ปอเรชัน ใช้รูปแบบการผลิตที่กระบวนการท้ายจะเป็นผู้ไปหยิบชิ้นส่วนจากกระบวนการก่อนหน้า เพื่อให้ผลิตสิ่งที่ต้องการในเวลาที่ต้องการ และในจำนวนที่ต้องการ (Just In Time) ได้จริง เครื่องมือที่ใช้เมื่อตอนไปหยิบชิ้นส่วนดังกล่าวนี้ เรียกว่า “คัมบัง” เมื่อตกระบวนการท้าย นำชิ้นส่วนไปแล้ว 10 ชิ้นด้วยบัตรที่เรียกว่า “คัมบัง” บัตรดังกล่าวของไลน์นี้ก็จะทำหน้าที่เสมือนคำสั่งให้กระบวนการก่อนหน้าผลิตงานอีก 10 ชิ้น รายการต่างๆ เช่น ชื่อผลิตภัณฑ์ หมายเลขผลิตภัณฑ์ ปริมาณ ตู้คอนเทนเนอร์ ปริมาณการผลิต ระยะเวลาการขนส่ง กระบวนการก่อนหน้า กระบวนการท้าย ฯลฯ สามารถดูได้ทันทีจากคัมบัง

(2) วิธีแบบคัมบัง

ตามหนังสือที่เขียนโดย มร. ไทจิ โอโนะ เขาเดินทางไปสหรัฐอเมริกาเมื่อประมาณปี 1951 และปี 1952 ในขณะนั้นมีรูปถ่ายที่ซูเปอร์มาร์เก็ตหลายรูป ปรากฏภาพผู้หญิงที่ทางออกเท่านั้น ส่วนลูกค้าก็ลากรถเข็นที่มีลักษณะคล้ายรถเข็นเด็กเพื่อซื้อสินค้าตามจำนวนที่ต้องการ จากนั้นเขาก็ชำระค่าสินค้าที่ทางออก สิ่งนี้ทำให้เขาเกิดแนวคิดเรื่องการไปหยิบชิ้นจากกระบวนการก่อนหน้าเพื่อนำมาใช้ในกระบวนการถัดไป และตอนนั้นเขาได้เริ่มวิธีการนี้ภายใต้ชื่อ “วิธีแบบซูเปอร์มาร์เก็ต”

(3) ประเภทของคัมบัง

- คัมบังรับของ: แสดงสถานะการหยิบผลิตภัณฑ์ที่ทำเสร็จแล้วในกระบวนการ โดยระบุชนิดหรือจำนวนตอนที่หยิบมาจากกระบวนการก่อนหน้า

- คัมบังงานอยู่ระหว่างผลิต: เมื่อตกระบวนการท้ายหยิบผลิตภัณฑ์จากกระบวนการก่อนหน้า จะต้องนำ “คัมบังงานอยู่ระหว่างผลิต” ออก แล้วติด “คัมบังรับของ” ไว้ด้วย ณ กระบวนการก่อนหน้า “คัมบังงานอยู่ระหว่างผลิต” นี้เปรียบเสมือนคำสั่งให้ผลิตตามจำนวนที่ระบุเท่านั้น

- คัมบังงานสั่งซื้อภายนอก: คือคัมบังที่ติดไว้เมื่อตอนซัพพลายเออร์นำชิ้นงานมาส่ง จากนั้นกระบวนการท้ายจะมาหยิบชิ้นงานออกซึ่งจะกลายเป็น “คัมบังรับของ” นั่นเอง

(4) วิธีการใช้คัมบัง

เพื่อให้จัดการแบบ “Just In Time” ได้จริง จำเป็นต้องมีกฎเพื่อให้แน่ใจว่าคัมบังจะถูกใช้งานตามวงจรได้อย่างราบรื่นตั้งแต่ไลน์การประกอบไปจนถึงซัพพลายเออร์

คัมบังช่วยให้กระบวนการมีเสถียรภาพและคล่องตัว

ไม่ส่งของเสียไปยังกระบวนการท้าย ชิ้นงานที่กระบวนการท้ายรับมาจะต้องเป็นงานดีทั้งหมด กระบวนการท้ายก็คือลูกค้านั่นเอง

กระบวนการท้ายจะมาหยิบของ เมื่อตกระบวนการท้ายมาหยิบของ จะมาโดยไม่มีคัมบังมาด้วยไม่ได้ และห้ามหยิบของเกินกว่าจำนวนคัมบัง นอกจากนี้ จะต้องติดคัมบังไว้ที่ตัวชิ้นงานเสมอ

กระบวนการท้ายผลิตชิ้นงานเท่าจำนวนคัมบังเท่านั้น สิ่งสำคัญในเรื่องนี้คือการไม่ผลิตมากกว่าจำนวนคัมบัง และจะต้องผลิตตามลำดับของคัมบัง

การผลิตอย่างมีมาตรฐาน นี่เป็นกฎเกณฑ์เพื่อไม่ให้แต่ละกระบวนการมีของในมือหรือผลิตล่วงหน้า

คำอธิิบ าย

คัมบังคือข้อมูลคำสั่งในการปฏิบัติงาน โดยจะแสดงข้อมูลว่า “ผลิตอะไร ถึงเมื่อไหร่ เท่าไหร่ วิธีไหน ขนส่งอย่างไร” คัมบังยังเป็นเครื่องมือสำหรับ “การแสดงให้เห็น” เพราะมันเคลื่อนไปพร้อมกับชิ้นงานจริง ประโยชน์ของมันขึ้นอยู่กับว่าจะนำไปใช้งานอย่างไร

富田 康弘(TOMIT@環境コンサルタント)