Author: yiteng1979@gmail.com

ผูนําตองไดอาน!! หลักสูตรเพ ิ่ มพลังผูนํา

อุตสาหตัดสินใจแนวแนแลววา “จะคอยอบรมดูแลลูกนอง” และพยายามมาหลายทางแลว แตก็ไม เปนไปตามที่คิดไวเลย บางทีก็อยากจะบนออกมาเหมือนกันวา “บอกไปขนาดนั้ นแลวยังไมเปลี่ ยนอีก” “ไมมีอารมณจะทําตอแลว” “แคเตือนนิดๆ หนอยๆ ก็

เทคโนโลยีเคร ื่ องจักร-4

ภาพโดยสังเขป แสดงผิวกัดกลึงท ี่ เกิดแรงส ั่นในทิศตานแรงตัดเฉือน (แรงขับเคล ื่ อน)

เทคโนโลยีเคร ื่ องจักร-3

ภาพ 1 ความสัมพันธระหวางระยะย ื่ นของดอกกัด (End mill) กับการโกง

เทคโนโลยีเคร ื่ องจักร-2

ภาพ 1 ขนาดมาตรฐาน, ขนาดท ี่ ยอมรับไดสูงสุด, ขนาดท ี่ ยอมรับไดตํ่าสุด, คาพิกัดความ เผ ื่ อของขนาด ภาพ 2 ความแตกตางของรูปรางระหวางแบบแปลนกับวัตถุจริง

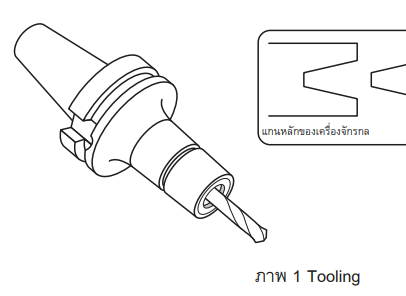

เทคโนโลยีเคร ื่ องจักร-1

ตาราง 1 ความสัมพันธระหวางสีของเศษตัดกับอุณหภูมิการตัดเฉือน

ใบมีดตัดเฉือน – ตัดเจียร-2

รูปภาพ 1 เม็ดมีดที่มี Chip Breaker หลากหลายรูปทรง

ใบมีดตัดเฉือน – ตัดเจียร-1

ตาราง 1 ตัวอยางมาตรฐานการกําหนดอายุการใชงานของใบมีด